Výroba malých a středních sérií

Výroba přesných kopií z 3D tištěných originálních modelů. Výhodná alternativa k tvorbě ocelových forem. Ideální řešení, pokud potřebujete několik set až tisíc kusů produktů a nechcete investovat miliony do formy. Nejen odlévání různými způsoby je cestou.

Provádíme kusové odlévání z vosku do ztracena, vakuové odlévání v silikonových formách i velké série lisovstřiku. Odlitky i výtisky můžeme galvanicky povlakovat drahými i běžnými kovy. Malé až středně velké dílce (max. 50 cm) odléváme do silikonových forem. Odléváme také různými typy kovů, včetně hliníku. Formy pro lisovstřik děláme také prostřednictvím galvanického pokovování, CNC frézováním hliníku a odléváním z kompozitních materiálů.

CAST služby

Odlévaní drahých kovů

Odlévání voskových modelů kovy metodou do ztracena je jednou z nejstarších lidských technologií. Kvalita výsledného odlitku je omezena jemností zrna sádrové směsi, která tvoří formu na jedno použití. Perfektní řešení pro složité a detailní díly. Každodenně se používá při výrobě šperků. S odléváním do ztracena získáte lepší kvalitu a cenu než s 3D tiskem typu DMLS (přímé laserové tavení kovového prášku).

Odlévaní běžných kovů

Podobně jako v případě odlévání drahých kovů se i ušlechtilé kovy odlévají metodou do ztracena. Hliníkové směsi, mosaz a bronz odléváme v sádrových formách ve vakuu. Ocelové a železnné směsi se odlévají v pískových formách. U větších odlitků se 3D tiskne přímo forma.

Odlévaní do silikonových forem

Odlévání z pryskyřic (polyurethany, epoxidy, silikony) do silikonových forem za studena je upřednostňovaná metoda pro výrobu prototypů a malých sérií. Nabízí menší omezení tvaru modelu než lisovstřik a výsledné kopie vypadají přesně jako předloha. Často ji preferujeme pro dosažení čirých a průsvitných prototypů. Umožňuje volbu ze škály barev. Smrštení materiálu či formy po odlití může být kompenzováno, ale k dispozici jsou i materiály, které se nesmršťují.

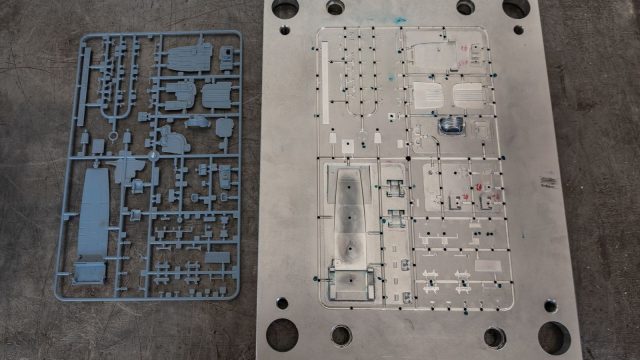

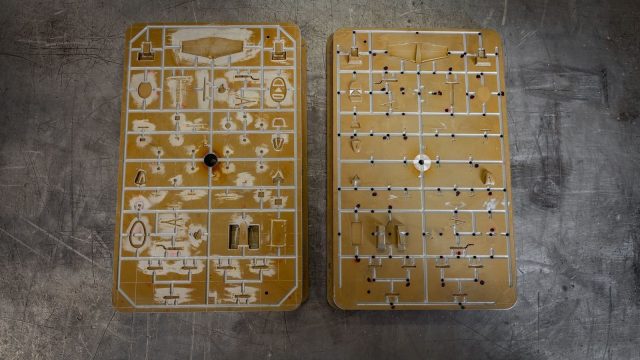

Tvorba resinových vstřikových forem

Neobvyklá a unikátní technologie výroby levných lisovstřikových forem. Vytiskneme master model v nejvyšší možné kvalitě. Ten pak ješte ručně upravujeme, vyhlazujeme, leštíme. Po vytvoření dělicích rovin formu odléváme z vysokopevnostní a teplotě odolné pryskyřice. Toto kompozitní jádro pak zasazujme do ocelových rámů. Forma vydrží zhruba 100 000 vstřiků. Nevýhodou je, že je ve srovnání s jinými formami jednodušší ji poškodit a vstřikový cyklus trvá déle.

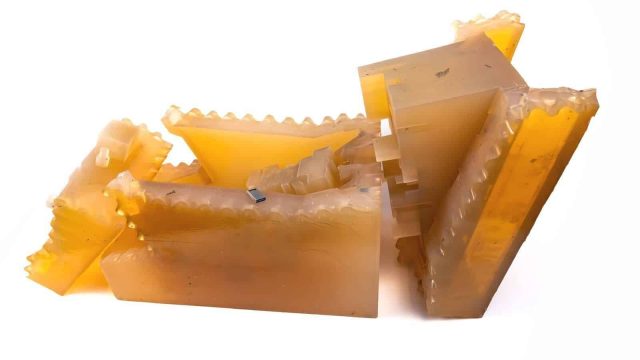

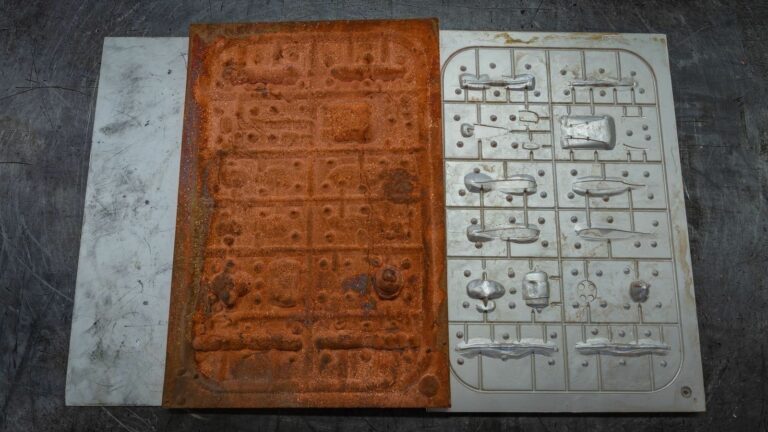

Tvorba galvanických forem

Stejně jako v případě tvorby resinových forem začínáme s 3D tiskem v té nejlepší možné kvalitě. 3D tištěný master model nesmí být nikde hrubý, hrubost by znemožnila použití finální formy. Tištěné předlohy slouží k výrobě pomocné formy z pryskyřice. Na tuto pomocnou formu z pryskyřice v galvanické lázni necháváme „narůst“ tlustou měděnou vrstvu, která tvoří výslednou formu. Tento proces je zdlouhavý a náročný, ale výsledkem je kvalitní forma, která vydrží zhruba 300 000 vsřiků, je odolná a neprodlužuje vstřikovací cyklus.

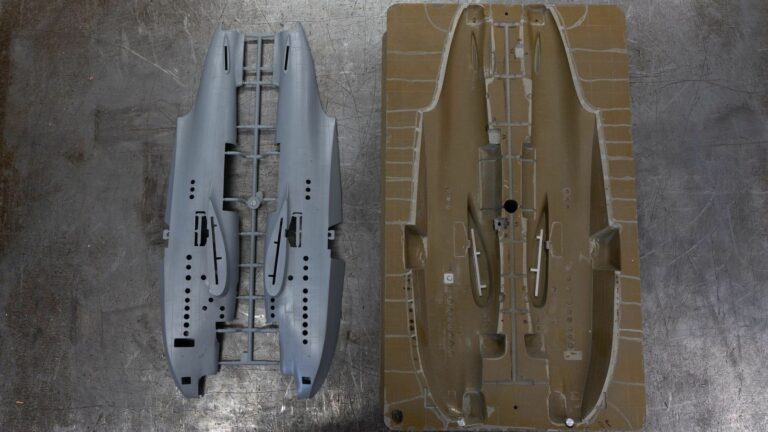

Tvorba frézovaných forem

Přímým frézováním vysoce pevnostních slitin hliníku – certálu – vyrábíme velmi kvalitní formy. Je to levnější alternativa oproti ocelovým formám. Formy frézujeme a dokončujeme s nástroji i 0.1 mm tenkými. Dosahujeme tak větší jemnosti detailu a povrchové kvality než 3D tiskem.

Lisovstřik

Vyrobené lisovstřikové formy zkoušíme i používáme na našich strojích. Nemáme sice velké kapacity a ani v této oblasti nejsme nejlevnější na trhu, ale lisovat u nás bývá často lepší, než formu stěhovat a spoléhat se, že ji v cizí lisovně nepoškodí. Máme čtyři kvalitní stroje značek Arburg a Battenfield.

Strojní vybavení

6x Roland MDX-540s pro CNC frézování

2x zakázkové stavěné CNC stroje

4x vstřikovací licí stroj

4x galvanizační lázně pro výrobu forem

6x vakuové odlévací a míchací komory

Nejvyšší dostupná kvalita 3D tisku a zkušený tým odborníků. Místo, kde vaše myšlenky ožijí.